CNC مشینی کے ٹولز سلیکشن کی مہارت

CNC ملنگ کے لیے ٹولز کا انتخاب کریں۔

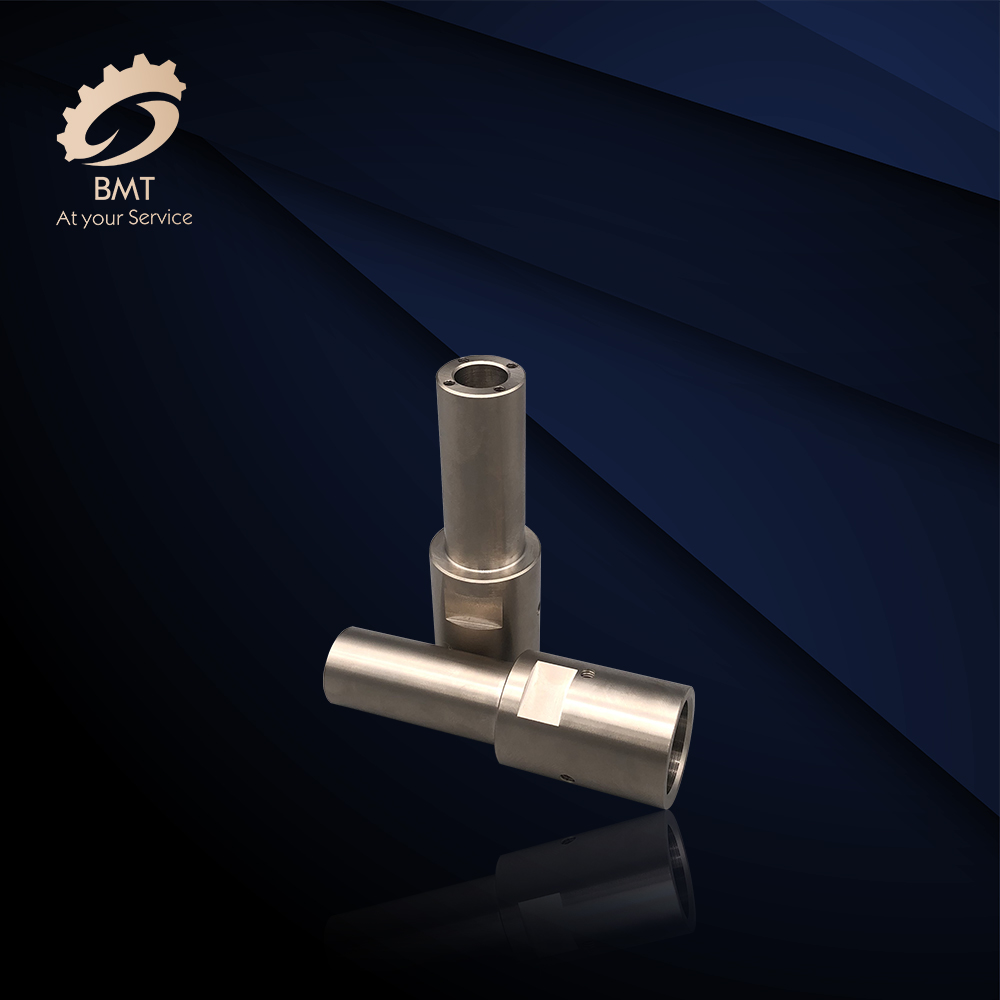

CNC مشینی میں، فلیٹ باٹم اینڈ ملز عام طور پر ہوائی جہاز کے پرزوں اور ملنگ ہوائی جہاز کے اندرونی اور بیرونی شکلوں کی گھسائی کرنے کے لیے استعمال ہوتی ہیں۔ ٹول کے متعلقہ پیرامیٹرز کے تجرباتی اعداد و شمار درج ذیل ہیں: سب سے پہلے، ملنگ کٹر کا رداس حصے کی اندرونی سموچ کی سطح کے منحنی Rmin کے کم از کم رداس سے چھوٹا ہونا چاہیے، عام طور پر RD= (0.8-0.9) Rmin . دوسرا حصہ H< (1/4-1/6) RD کی پروسیسنگ اونچائی ہے تاکہ یہ یقینی بنایا جا سکے کہ چاقو میں کافی سختی ہے۔ تیسرا، جب اندرونی نالی کے نچلے حصے کو فلیٹ نیچے والی چکی کے ساتھ ملیں، کیونکہ نالی کے نیچے کے دو پاسوں کو اوورلیپ کرنے کی ضرورت ہے، اور ٹول کے نیچے والے کنارے کا رداس Re=Rr ہے، یعنی قطر ہے d=2Re=2(Rr)، پروگرامنگ کرتے وقت ٹول کے رداس کو Re=0.95 (Rr) کے طور پر لیں۔

متغیر بیول زاویوں کے ساتھ کچھ تین جہتی پروفائلز اور شکلوں کی پروسیسنگ کے لیے، کروی ملنگ کٹر، رنگ ملنگ کٹر، ڈرم ملنگ کٹر، ٹیپرڈ ملنگ کٹر اور ڈسک ملنگ کٹر عام طور پر استعمال ہوتے ہیں۔ اس وقت، زیادہ تر CNC مشین ٹولز سیریلائزڈ اور معیاری ٹولز استعمال کرتے ہیں۔ ٹول ہولڈرز اور ٹول ہیڈز کے لیے قومی معیارات اور سیریلائزڈ ماڈلز ہیں جیسے کہ انڈیکس ایبل مشین کلیمپڈ ایکسٹرنل ٹرننگ ٹولز اور فیس ٹرننگ ٹولز۔ مشینی مراکز اور خودکار ٹول چینجرز کے لیے نصب شدہ مشین ٹولز اور ٹول ہولڈرز کو سیریلائز اور معیاری بنایا گیا ہے۔ مثال کے طور پر، ٹیپرڈ پنڈلی ٹول سسٹم کا معیاری کوڈ TSG-JT ہے، اور سیدھے شینک ٹول سسٹم کا معیاری کوڈ DSG-JZ ہے۔ اس کے علاوہ، منتخب کردہ ٹول کے لیے استعمال سے پہلے، درست ڈیٹا حاصل کرنے کے لیے ٹول کے سائز کی سختی سے پیمائش کرنا ضروری ہے، اور آپریٹر ان ڈیٹا کو ڈیٹا سسٹم میں داخل کرے گا، اور پروسیسنگ کے عمل کو پروگرام کال کے ذریعے مکمل کرے گا، اس طرح اہل ورک پیس پر کارروائی کی جائے گی۔ .

فولڈنگ ٹول پوائنٹ اور ٹول چینج پوائنٹ

ٹول کس پوزیشن سے مخصوص پوزیشن پر جانا شروع کرتا ہے؟ اس لیے پروگرام کے عمل کے آغاز میں، ورک پیس کوآرڈینیٹ سسٹم میں ٹول کی حرکت کے لیے اس پوزیشن کا تعین کرنا ضروری ہے۔ یہ پوزیشن ورک پیس کے سلسلے میں ٹول کا نقطہ آغاز ہے جب پروگرام کو عمل میں لایا جاتا ہے۔ لہذا اسے پروگرام کا نقطہ آغاز یا نقطہ آغاز کہا جاتا ہے۔ یہ نقطہ آغاز عام طور پر ٹول سیٹنگ سے طے ہوتا ہے، اس لیے اس پوائنٹ کو ٹول سیٹنگ پوائنٹ بھی کہا جاتا ہے۔ پروگرام کو مرتب کرتے وقت، ٹول سیٹنگ پوائنٹ کی پوزیشن کو صحیح طریقے سے منتخب کیا جانا چاہیے۔ ٹول سیٹنگ پوائنٹ سیٹنگ کا اصول عددی پروسیسنگ کو آسان بنانا اور پروگرامنگ کو آسان بنانا ہے۔

پروسیسنگ کے دوران سیدھ میں لانا اور چیک کرنا آسان ہے۔ پروسیسنگ کی خرابی چھوٹی ہے۔ ٹول سیٹنگ پوائنٹ مشینی حصے پر، فکسچر پر یا مشین ٹول پر سیٹ کیا جا سکتا ہے۔ حصے کی مشینی درستگی کو بہتر بنانے کے لیے، ٹول سیٹنگ پوائنٹ کو جہاں تک ممکن ہو حصہ کے ڈیزائن کے حوالے یا پروسیس بیس پر سیٹ کیا جانا چاہیے۔ مشین ٹول کے اصل آپریشن میں، ٹول کے ٹول پوزیشن پوائنٹ کو مینوئل ٹول سیٹنگ آپریشن کے ذریعے ٹول سیٹنگ پوائنٹ پر رکھا جا سکتا ہے، یعنی "ٹول پوزیشن پوائنٹ" اور "ٹول سیٹنگ پوائنٹ" کا اتفاق۔ نام نہاد "ٹول لوکیشن پوائنٹ" سے مراد ٹول کی پوزیشننگ ڈیٹم پوائنٹ ہے، اور ٹرننگ ٹول کا ٹول لوکیشن پوائنٹ ٹول ٹپ یا ٹول ٹپ آرک کا مرکز ہے۔

فلیٹ نیچے والی اینڈ مل ٹول کے محور اور ٹول کے نیچے کا چوراہا ہے۔ بال اینڈ مل گیند کا مرکز ہے، اور ڈرل پوائنٹ ہے۔ دستی ٹول سیٹنگ آپریشن کا استعمال کرتے ہوئے، ٹول سیٹنگ کی درستگی کم ہے، اور کارکردگی کم ہے۔ کچھ فیکٹریاں ٹول سیٹنگ کے وقت کو کم کرنے اور ٹول سیٹنگ کی درستگی کو بہتر بنانے کے لیے آپٹیکل ٹول سیٹنگ آئینے، ٹول سیٹنگ آلات، خودکار ٹول سیٹنگ ڈیوائسز وغیرہ کا استعمال کرتی ہیں۔ جب پروسیسنگ کے دوران ٹول کو تبدیل کرنے کی ضرورت ہوتی ہے، تو ٹول چینج پوائنٹ کی وضاحت کی جانی چاہیے۔ نام نہاد "ٹول چینج پوائنٹ" سے مراد ٹول پوسٹ کی پوزیشن ہوتی ہے جب وہ ٹول کو تبدیل کرنے کے لیے گھومتا ہے۔ ٹول چینج پوائنٹ ورک پیس یا فکسچر کے باہر واقع ہونا چاہیے اور ٹول کی تبدیلی کے دوران ورک پیس اور دیگر حصوں کو نہیں چھوا جانا چاہیے۔

اس قسم کے ٹرننگ ٹول کی نوک لکیری مین اور سیکنڈری کٹنگ کناروں پر مشتمل ہوتی ہے، جیسے کہ 900 اندرونی اور بیرونی ٹرننگ ٹولز، بائیں اور دائیں طرف کے چہرے کو موڑنے والے ٹولز، گروونگ (کاٹنے) ٹرننگ ٹولز، اور مختلف بیرونی اور اندرونی کٹنگ کناروں پر مشتمل ہوتا ہے۔ چھوٹے ٹپ چیمفرز. سوراخ کرنے والا آلہ۔ نوکدار ٹرننگ ٹول (بنیادی طور پر جیومیٹرک اینگل) کے ہندسی پیرامیٹرز کے انتخاب کا طریقہ بنیادی طور پر عام موڑ جیسا ہی ہے، لیکن CNC مشینی کی خصوصیات (جیسے مشینی روٹ، مشینی مداخلت وغیرہ) پر جامع غور کیا جانا چاہیے۔ ، اور ٹول ٹپ کو ہی طاقت سمجھا جانا چاہئے۔

کاٹنے کی مقدار کا تعین کریں۔

NC پروگرامنگ میں، پروگرامر کو ہر عمل کی کٹنگ رقم کا تعین کرنا چاہیے اور اسے ہدایات کی شکل میں پروگرام میں لکھنا چاہیے۔ کاٹنے کے پیرامیٹرز میں اسپنڈل اسپیڈ، بیک کٹنگ رقم اور فیڈ اسپیڈ شامل ہیں۔ مختلف پروسیسنگ طریقوں کے لئے، مختلف کاٹنے کے پیرامیٹرز کو منتخب کرنے کی ضرورت ہے. کٹنگ رقم کے انتخاب کا اصول مشینی درستگی اور پرزوں کی سطح کی کھردری کو یقینی بنانا ہے، آلے کی کاٹنے کی کارکردگی کو مکمل طور پر کھیلنا، مناسب ٹول کی پائیداری کو یقینی بنانا، اور پیداواری صلاحیت کو زیادہ سے زیادہ کرنے کے لیے مشین ٹول کی کارکردگی کو پورا کرنا ہے۔ اور اخراجات کو کم کریں.